不銹鋼帶如何控制它的精度

來源:www.peinv.com.cn | 發布時間:2025年11月05日

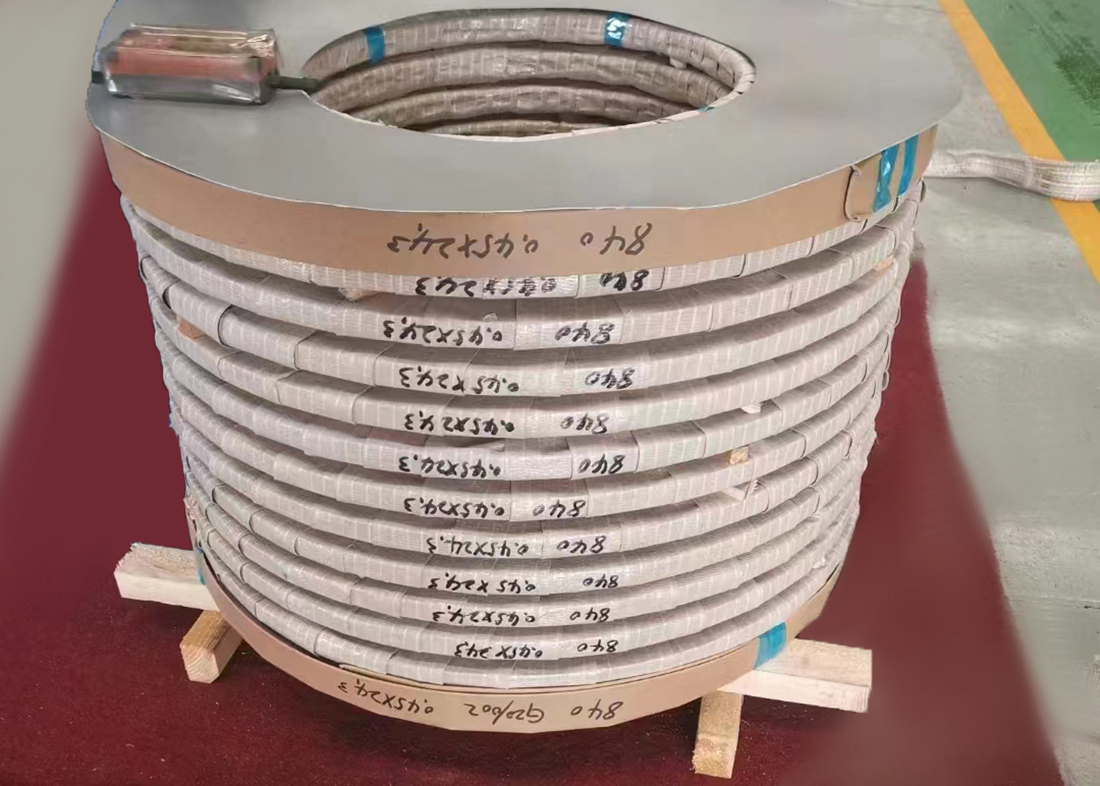

不銹鋼帶的精度控制是一個貫穿原材料到成品的全流程管理過程,核心在于對軋制工藝和精整處理的把控。

要控制不銹鋼帶的精度,主要需從原材料、軋制工藝、精整處理三個核心環節入手。

1. 原材料質量控制

原材料的初始狀態直接決定了后續加工的精度上限。

控制原料成分,確保鉻、鎳等合金元素含量在標準范圍內,避免成分波動導致的加工性能差異。

檢查原料坯料的尺寸精度,包括厚度、寬度偏差,以及表面平整度,減少初始缺陷對成品的影響。

2. 軋制工藝正確把控

軋制是決定不銹鋼帶厚度、板形精度的關鍵工序,需分階段控制。

冷軋控制:采用多輥軋機(如二十輥軋機),通過正確設定軋制力、軋制速度和軋輥凸度,控制每道次的壓下量,確保成品厚度偏差在 ±0.001mm 以內。

溫度控制:部分軋制工藝需控制軋制溫度,避免溫度過高或過低導致材料塑性變化,影響尺寸穩定性。

板形控制:通過軋輥傾斜、中間輥橫移等技術,修正 “浪形”“鐮刀彎” 等板形缺陷,保證帶材平整度。

3. 精整與檢測環節

精整處理是精度的保障,配合嚴格檢測可及時修正偏差。

退火處理:消除軋制應力,穩定材料組織結構,防止后續使用中出現尺寸變形。

平整軋制:通過輕微壓下量,進一步改善板形和表面光潔度,同時微調厚度精度。

在線檢測:使用激光測厚儀、板形儀等實時監測帶材厚度和板形,數據反饋至控制系統,實現動態調整。

成品檢驗:對成品進行抽樣或全檢,檢查厚度、寬度、平整度等指標,確保符合客戶要求的精度標準。

上一條:

不銹鋼卷的耐腐蝕性能是如何實現的

下一條:

高強度不銹鋼卷適合應用于哪些領域

【相關文章】

【相關產品】

+

微信號:www.peinv.com.cn

微信號:www.peinv.com.cn

微信號:www.peinv.com.cn

微信號:www.peinv.com.cn

江蘇力超新材料科技有限公司

江蘇力超新材料科技有限公司

添加微信

添加微信

聯系我們

聯系我們

電話咨詢

電話咨詢